Ich

habe dann den Motor aus- und auseinandergebaut. Als Schadenursache habe ich

schließlich:

Ich

habe dann den Motor aus- und auseinandergebaut. Als Schadenursache habe ich

schließlich:Meine

Motor-Reparatur

APE TM – Benziner

Meine gebraucht erworbene APE Bj. 1993 hatte laut Tacho etwas über 64.000km. Der Verkäufer hatte ihr noch einen neuen Polini Zylinder und Kolben mit 225cc sowie einen neuen Auspuff spendiert.

Nachdem ich etwa 100 km gefahren war, ist sie mir am Ende einer scharfen Steigung stehengeblieben - und sprang nicht mehr an.

Ich

habe dann den Motor aus- und auseinandergebaut. Als Schadenursache habe ich

schließlich:

Ich

habe dann den Motor aus- und auseinandergebaut. Als Schadenursache habe ich

schließlich:

- einen gebrochenen unteren Kolbenring und dadurch auslaßseitig

beschädigten Kolben und

- einen Riß in der kupplungsseitigen Kurbelwange gefunden.

Welcher Schaden nun welchen weiteren Schaden verursacht hat, kann ich nicht

sagen.

Daraufhin habe ich mich entschlossen, die Schäden selbst zu beheben.

Erster

Schritt: Motor ausbauen.

Erster

Schritt: Motor ausbauen.

Ich habe die Karre in der Garage meiner Freundin dauerhaft hochgebockt, indem

ich die Hinterradauflager auf 30cm Holzklötze gesetzt habe. Mich vergewissert,

daß der Leerlauf eingelegt und kein Gang geschaltet ist.

Danach Auspuff weg, Schaltstange gelöst, Zuleitungen Sprit und Öl abgeklemmt,

Züge gelöst und ausgehängt, elektrische Kabel von Dynastarter

und Zündung abgezogen. Tachowelle abgezogen. Heizungsbalg und Vergaser weggebaut.

Getriebeöl abgelassen und zur nachmaligen Verwendung aufgehoben.

Dabei habe ich mir immer möglichst aufgeschrieben, was wohin gehört. Auch

bei allen weiteren Schritten habe ich Fotos gemacht, alle zusammengehörenden

Teile entweder wieder zusammengesteckt oder mit Kabelbinder in der vorgefundenen

Reihenfolge zusammengehalten, Schrauben wieder eingeschraubt, wo das möglich

war, oder jedes einzelne Teil mit einem angehängten Zettel versehen, auf dem

steht, woher und wie herum es ausgebaut wurde. Manchmal sind es nur Kleinigkeiten,

die später Probleme verursachen. So mußte ich erst meine Fotos zu Rate ziehen, um mich über die

richtige Einbau-Richtung der Kurbelwellen-Simmerringe

zu vergewissern. Da hatte ich mal nichts notiert…

Danach die Antriebswellen ausgebaut. Zunächst die Schrauben an den Hardyscheiben gelöst, was bei mir recht einfach ging, dann

etwas fummliger –besonders auf der linken Seite –

die 4 Muttern, die den Gummibalg fixieren, herausgezogen. Achtung, Öl läuft

raus! Wenn die Welle dann vorsichtig vom Rad abgeschwenkt ist, läßt

sich die Antriebswelle mit den beiden Gleitsteinen ohne weiteres aus dem Differential

ausziehen.

Bei mir sind die Gleitsteine auch schön brav in ihren Sitzen geblieben, nichts

ist ins Differential gefallen.

Zum Ausbau des Motors habe ich, da allein schaffend, mir eine „Kranlösung“ einfallen

lassen, wobei mir ein am Wertstoffhof abgegriffener Zimmerer-Bock hilfreich

war:

Mittels improvisiertem einfachem Flaschenzug habe ich den Motor ablassen und auf einen Rangier-Heber aufsetzen und so unter der APE rausziehen können.

Dann

konnte ich ohne große Fummelei die vordere Lüfterverkleidung

abnehmen und den Wegbau des Dynastarters vorbereiten;

dazu muß die Riemenscheibe runter. Die habe ich mittels

eines improvisierten Gegenhalters aus einem Schraubkolben und zwei Bolzen aus

der „Schrottkiste"fixiert; um die Mutter zu lösen, empfiehlt sich die Verwendung

eines nicht gekröpften Ringschlüssels.

Dann

konnte ich ohne große Fummelei die vordere Lüfterverkleidung

abnehmen und den Wegbau des Dynastarters vorbereiten;

dazu muß die Riemenscheibe runter. Die habe ich mittels

eines improvisierten Gegenhalters aus einem Schraubkolben und zwei Bolzen aus

der „Schrottkiste"fixiert; um die Mutter zu lösen, empfiehlt sich die Verwendung

eines nicht gekröpften Ringschlüssels.

…und

weil ich die Riemenscheibe dann nicht so ohne weiteres von der Achse bekam,

hat mein alter Kukko-Abzieher Arbeit bekommen.

…und

weil ich die Riemenscheibe dann nicht so ohne weiteres von der Achse bekam,

hat mein alter Kukko-Abzieher Arbeit bekommen.

Zweiter Schritt: Motor zerlegen

Als

Montageständer für den ausgebauten Motor habe ich mir dann eine kleine Palette

mit zwei hochkant gestellten dicken Brettstücken hergerichtet, der Motor wird

mit einer Schraubzwinge festgesetzt. Das Ganze auf der Pritsche.

Als

Montageständer für den ausgebauten Motor habe ich mir dann eine kleine Palette

mit zwei hochkant gestellten dicken Brettstücken hergerichtet, der Motor wird

mit einer Schraubzwinge festgesetzt. Das Ganze auf der Pritsche.

Außerdem sieht man die von der Riemenscheibe durchgescheuerte hintere Lüfterabdeckung. Dazu weiter unten.

Als nächstes wurden dann Zylinder und Kolben weggebaut, auf dem obigen Bild

ist schon das Ergebnis vorweggenommen. Das Abziehen des Zylinders nach Lösen

der Kopfschrauben und des Zylinderkopfs bereitet keine Probleme. Um den Kolben

vom Pleuel zu ziehen, müssen zunächst die Ringsicherungen entfernt werden, was

mit einer Flachzange ohne weiteres geht. Zum Ausziehen des Kobenbolzens

habe ich mir ein kleines „Spezialwerkzeug“ zum Ausziehen einfallen lassen, das

sich gegen den Kolben selbst abstützt, wodurch eine Belastung des unteren Pleuellagers

und der Kurbelwelle vermieden wird.

Es

ist nur eine Gewindestange M8, an deren einem Ende eine Mutter mit passender

Unterlegscheibe zum Kolbenbolzen hin sitzt; am anderen Ende eine Flügelschraube

mit entsprechend großer Unterlegscheibe, die über ein Rohrstück oder zwei hintereinandergesteckte Nüsse gegen den Kolben „arbeitet“.

Auf dem oberen Bild mit bereits ausgezogenem Kolbenbolzen

Es

ist nur eine Gewindestange M8, an deren einem Ende eine Mutter mit passender

Unterlegscheibe zum Kolbenbolzen hin sitzt; am anderen Ende eine Flügelschraube

mit entsprechend großer Unterlegscheibe, die über ein Rohrstück oder zwei hintereinandergesteckte Nüsse gegen den Kolben „arbeitet“.

Auf dem oberen Bild mit bereits ausgezogenem Kolbenbolzen

…

und hier in Aktion.

…

und hier in Aktion.

Danach wurde das eigentliche „Spalten“ des Motors in Angriff genommen und zunächst

das Polrad abgebaut.

Dazu und zum Abziehen der Kupplung und zum Ausdrücken der Kurbelwelle habe

ich mir den auf www.dreiradreise.de beschriebenen

Abzieher und Kupplungs-Feststeller vom Metallbauer machen lassen. Kosten etwa

40,-. Wegen der Maße und Einzelheiten sei auf die erwähnte Seite verwiesen.

Zunächst

müssen in das Polrad drei Gewinde M6 geschnitten werden. Weil man das „aus der

Hand“ und nicht mithilfe eines Bohrständers machen muß,

ist sorgfältiges Arbeiten angezeigt. Die Gewinde sind wahrscheinlich nicht lotrecht,

aber der Abzieher mit seinen 8mm-Bohrungen erlaubt einige Toleranzen…

Zunächst

müssen in das Polrad drei Gewinde M6 geschnitten werden. Weil man das „aus der

Hand“ und nicht mithilfe eines Bohrständers machen muß,

ist sorgfältiges Arbeiten angezeigt. Die Gewinde sind wahrscheinlich nicht lotrecht,

aber der Abzieher mit seinen 8mm-Bohrungen erlaubt einige Toleranzen…

Danach

kann die Platte mit den Geberspulen für die Zündung abgeschraubt werden. Ich

habe mir für den Wieder-Einbau Markierungen angezeichnet. Auf dem Bild sieht

man außerdem links oben die zwischendurch mit „Turbokitt 2000“ ausgeflickte

hintere Lüfterabdeckung.

Danach

kann die Platte mit den Geberspulen für die Zündung abgeschraubt werden. Ich

habe mir für den Wieder-Einbau Markierungen angezeichnet. Auf dem Bild sieht

man außerdem links oben die zwischendurch mit „Turbokitt 2000“ ausgeflickte

hintere Lüfterabdeckung.

Bei

der Gelegenheit kam eine bis dahin unerkannt gebliebene weitere Verschleiß-Erscheinung

ans Licht: Die Isolierungen aller drei von der Zündplatte kommenden Kabel waren

durchgescheuert. Ein Wunder, daß es da noch keinen Kurzschluß

gegeben hatte…

Bei

der Gelegenheit kam eine bis dahin unerkannt gebliebene weitere Verschleiß-Erscheinung

ans Licht: Die Isolierungen aller drei von der Zündplatte kommenden Kabel waren

durchgescheuert. Ein Wunder, daß es da noch keinen Kurzschluß

gegeben hatte…

Als

nächstes den Kupplungsdeckel abmontiert und den Ausbau der Kupplung vorbereitet.

Bevor man sich allerdings an die Demontage der Kupplung macht, muß man bedenken, daß nur die Kupplung

mittels des in der dreiradreise vorgestellten Feststellers die Möglichkeit bietet,

die Kurbelwelle ohne das Risiko von Lager- und Wellenschäden zu fixieren. Also

wird erstmal der Feststeller angebracht.

Als

nächstes den Kupplungsdeckel abmontiert und den Ausbau der Kupplung vorbereitet.

Bevor man sich allerdings an die Demontage der Kupplung macht, muß man bedenken, daß nur die Kupplung

mittels des in der dreiradreise vorgestellten Feststellers die Möglichkeit bietet,

die Kurbelwelle ohne das Risiko von Lager- und Wellenschäden zu fixieren. Also

wird erstmal der Feststeller angebracht.

Dann auf die Lüfterseite wechseln. Als erstes wird

die Schaltbox weggeschraubt. Dabei auf die zwei Gleit-Mitnehmer an den Schaltklauen

achten, die sind gesteckt und können rausfallen. Mangels Beanstandungen habe

ich auch die Schaltbox nicht auseinandergenommen.

Dann muß die in einem Kugellager sitzende Mutter

des Schalt-Vorgeleges freigelegt werden. Dazu braucht man ein Spezialwerkzeug,

das geeignet ist, mit zwei Klauen in die Vertiefungen des Überwurfgewindes einzugreifen.

Ich habe mir so ein Ding aus einem Stück Stahl aus der Schrottkiste zurechtgeschliffen

und es auf eine Verlängerung geschraubt; man siehts

unten im Bild liegen. Damit läßt

sich das Gewinde ausdrehen, darunter kommen ein gewölbter Deckel und eine wiederverwendbare

Gummidichtung zum Vorschein. Aufheben! Die freigelegte Mutter wird abgeschraubt.

Dann

rüber zur Kupplungsseite:

Dann

rüber zur Kupplungsseite:

Ich wußte, daß die Kupplungsmutter mit 200Nm festgezogen sein sollte – war sie auch. Mithilfe einer auf die Ratsche gesteckten Rohr-Verlängerung konnte sogar die „Chefin“ mit leichter Hand das Ding lösen, während ich nur den Motor gegenhalten mußte.

Die

Kupplung habe ich dann mit dem dreiradreise-Abzieher gut runtergekriegt. Dabei

ist darauf zu achten, daß die drei Schrauben, die

an der Kupplung angreifen, nicht zu weit reingedreht werden, weil sie sonst

die Reibscheibe beschädigen können. Um das Gewinde der Kurbelwelle und die Abzieher-Schraube

zu schonen, empfiehlt es sich, vor dem Einsetzen des Abziehers eine M6-Mutter

lose in die Kerbnut der Kurbelwelle einzubringen.

Dann ruiniert der Abzieher nicht den Antrieb der Ölpumpe. Da mir meine Kupplung

sowohl im Betrieb als auch bei Besichtigung einen ordentlichen Eindruck machte,

offensichtlich wohl auch mal erneuert worden war, habe ich sie am Stück belassen

und für den Wieder-Einbau so beiseite gelegt.

Die

Kupplung habe ich dann mit dem dreiradreise-Abzieher gut runtergekriegt. Dabei

ist darauf zu achten, daß die drei Schrauben, die

an der Kupplung angreifen, nicht zu weit reingedreht werden, weil sie sonst

die Reibscheibe beschädigen können. Um das Gewinde der Kurbelwelle und die Abzieher-Schraube

zu schonen, empfiehlt es sich, vor dem Einsetzen des Abziehers eine M6-Mutter

lose in die Kerbnut der Kurbelwelle einzubringen.

Dann ruiniert der Abzieher nicht den Antrieb der Ölpumpe. Da mir meine Kupplung

sowohl im Betrieb als auch bei Besichtigung einen ordentlichen Eindruck machte,

offensichtlich wohl auch mal erneuert worden war, habe ich sie am Stück belassen

und für den Wieder-Einbau so beiseite gelegt.

Dann

kommt der Primärantrieb zum Vorschein, der läßt sich

ohne weiteres von Hand abziehen. Die beiden Abstandsscheiben mit der Nut sollten

je 6mm Stärke haben. Meine hatten das; die kupplungsseitige zeigt allerdings

eine Einlaufspur von der Kupplung her. Die werde ich beim Wieder-Einbau einfach

umdrehen. Der gesamte Primärantrieb hatte bei mir eine Stärke von noch 39,3

mm, das ist erheblich über der Verschleißgrenze. Der innenliegende Bronzering

war bis auf eine kleine Macke an der Oberfläche ebenfalls in Ordnung: kein Grund,

irgendwas auszutauschen.

Dann

kommt der Primärantrieb zum Vorschein, der läßt sich

ohne weiteres von Hand abziehen. Die beiden Abstandsscheiben mit der Nut sollten

je 6mm Stärke haben. Meine hatten das; die kupplungsseitige zeigt allerdings

eine Einlaufspur von der Kupplung her. Die werde ich beim Wieder-Einbau einfach

umdrehen. Der gesamte Primärantrieb hatte bei mir eine Stärke von noch 39,3

mm, das ist erheblich über der Verschleißgrenze. Der innenliegende Bronzering

war bis auf eine kleine Macke an der Oberfläche ebenfalls in Ordnung: kein Grund,

irgendwas auszutauschen.

Als nächstes wird das Differential ausgebaut: Einfach die Gehäuseschrauben lösen

und das Ding rausziehen. Ich habe danach sofort alle Schrauben wieder im Gehäuse

befestigt, um sie erst mal an Ort und Stelle zu haben. Da eine Inspektion des

Differentials und seiner Lage mit Hand und Auge keine Beanstandungen zeigte,

habe ichs nicht weiter auseinandergenommen, sondern

für den Wieder-Einbau en bloc zur Seite gelegt.

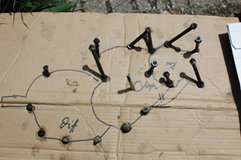

Dann

löst man alle Schrauben –außen und innenliegend-, die die Motorhälften verbinden

und kann den Motor spalten, wobei leichte Schläge mit

dem Gummihammer notwendig sind. Dazu ist es außerordentlich hilfreich, wenn

man sich aus einer alten Pappe eine Schablone macht, die die Umrisse der Gehäusehälften

nachzeichnet und in die dann die gelösten Gehäuseschrauben richtigrum gesteckt

werden. So erspart man sich jede Menge Ärger beim wieder-Zusammenbau und es

bleiben gewiß keine Schrauben „übrig“… Der Tip stammt übrigens vom Dani aus

der Schweiz.

Dann

löst man alle Schrauben –außen und innenliegend-, die die Motorhälften verbinden

und kann den Motor spalten, wobei leichte Schläge mit

dem Gummihammer notwendig sind. Dazu ist es außerordentlich hilfreich, wenn

man sich aus einer alten Pappe eine Schablone macht, die die Umrisse der Gehäusehälften

nachzeichnet und in die dann die gelösten Gehäuseschrauben richtigrum gesteckt

werden. So erspart man sich jede Menge Ärger beim wieder-Zusammenbau und es

bleiben gewiß keine Schrauben „übrig“… Der Tip stammt übrigens vom Dani aus

der Schweiz.

Jetzt kann das Schaltungs-Vorgelege ausgefädelt werden. Und zwar recht einfach dadurch, daß man die innenliegende Welle mit einigen gefühlvollen Holz-Hammerschlägen auf deren lüfterseitiges Ende durch das kupplungsseitige Nadellager austreibt. Dann holt man es raus… Rechts im Bild neben dem Ritzelpaket die erwähnte Welle.

Nächster

Akt: Auspressen der Kurbelwelle. Das geht mit dem vielseitigen dreiradreise-Abzieher

recht gut. Vorher werden die halbmondförmigen Keile für Polrad- und Kupplungskraftschluß vorsichtig mit Schraubenzieher und Hammer

einseitig „rausgeklöpfelt“ und dann mit einer Zange

ausgezogen und in getrennten Filmdosen o.ä. sorgfältig beschriftet verwahrt.

Dann wird der Abzieher von der Kupplungsseite her angesetzt und –wieder die

M6-Mutter in die Wellenkerbe gelegt- kräftig Druck angesetzt. Man macht sich

zwar Gedanken, ob das Gehäuse das aushält – aber es geht gut. Danach (oder davor…)

kann die Schaltwelle aus der Lüfterhälfte gezogen werden. Wenn die Schaltung nicht ganz

zufriedenstellend arbeitete, sollte man die Schaltkreuze wechseln.

Nächster

Akt: Auspressen der Kurbelwelle. Das geht mit dem vielseitigen dreiradreise-Abzieher

recht gut. Vorher werden die halbmondförmigen Keile für Polrad- und Kupplungskraftschluß vorsichtig mit Schraubenzieher und Hammer

einseitig „rausgeklöpfelt“ und dann mit einer Zange

ausgezogen und in getrennten Filmdosen o.ä. sorgfältig beschriftet verwahrt.

Dann wird der Abzieher von der Kupplungsseite her angesetzt und –wieder die

M6-Mutter in die Wellenkerbe gelegt- kräftig Druck angesetzt. Man macht sich

zwar Gedanken, ob das Gehäuse das aushält – aber es geht gut. Danach (oder davor…)

kann die Schaltwelle aus der Lüfterhälfte gezogen werden. Wenn die Schaltung nicht ganz

zufriedenstellend arbeitete, sollte man die Schaltkreuze wechseln.

Zunächst

werden die Seegeringe beidseitig der Schaltwelle abgezogen und dann entfernt

man die Zahnräder und Distanzscheiben – möglichst en bloc und fädelt das ganze

gleich in der richtigen Reihenfolge auf Kabelbinder auf.

Zunächst

werden die Seegeringe beidseitig der Schaltwelle abgezogen und dann entfernt

man die Zahnräder und Distanzscheiben – möglichst en bloc und fädelt das ganze

gleich in der richtigen Reihenfolge auf Kabelbinder auf.

Die „nackte“ Schaltwalze wird eingespannt und die ineinander steckenden Achse

und Hülse –ACHTUNG: Linksgewinde!! losgeschraubt. Das geht etwas schwer,

weil die Schaltkreuze werksseitig in die Gewinde verstemmt wurden und/oder zusätzlich noch Schraubensicherung

eingebracht wurde. Für die Schaltstange brauchts einen

12er Maulschlüssel. Ich habe z.B. das freigelegte Gewinde der Hülse 1mm tief

abschleifen müssen, weil ich das Ersatzschaltkreuz beim besten Willen so nicht

verschrauben konnte… Die Schaltkreuze lassen sich in der runden Aussparung der

Welle drehen und werden dann durch die Längsschlitze ausgezogen.

Meine

Schaltkreuze waren mäßig bis stark abgenutzt, sodaß

ich sie ersetzt habe. Zur Schraubensicherung habe ich auf die ölfrei vorbereiteten Gewinde UHU-Schraubenfest aufgebracht

und das Ganze wieder zusammengesetzt einbaufertig beiseite

gelegt.

Meine

Schaltkreuze waren mäßig bis stark abgenutzt, sodaß

ich sie ersetzt habe. Zur Schraubensicherung habe ich auf die ölfrei vorbereiteten Gewinde UHU-Schraubenfest aufgebracht

und das Ganze wieder zusammengesetzt einbaufertig beiseite

gelegt.

Anschließend werden alle Lager, derer man habhaft werden kann, ausgetrieben.

Bei mir waren das: Das Walzen- und das Kugellager der Kurbelwelle, das lüfterseitige

Walzenlager der Schaltwelle und das Kugellager und das Nadellager der Vorgelegewelle.

Letztere waren beide bei mir zum Austausch reif: Das Kugellager lief fühlbar

rauh und auch das kleine Nadellager „eckte“ ein wenig. Alle

anderen Lager liefen sauber, die Kurbelwellenlager habe ich

nach PIAGGIO-Empfehlung getauscht, ebenso das Walzenlager der Schaltwelle.

Zum Austreiben der Lager hatte ich einen motor-versierten Bekannten, der über

eine hydraulische Presse verfügt, um Hilfe gebeten. Der hat sich die Sache angeschaut

und meinte, wir sollten es erstmal „so“, nämlich mit

Hammer und kraftschlüssigem Einsatz von passenden Nüssen und Rohrstücken auf

einer festen hölzernen Unterlage versuchen. Das hat gut funktioniert!

Anschließend habe ich die Gehäusehälften mit Kaltreiniger gesäubert.

Zusammenbau:

Zunächst

wurden die neuen Lager eingesetzt: Dazu habe ich die Lagersitze und umliegenden

Gehäuseteile mit dem Heißluftfön erwärmt, während die Lager sich noch in der

Tiefkühltruhe tummelten. Mit dieser Methode hatte ich überhaupt keine Schwierigkeiten,

die Lager von Hand und mit einigen leichten unterstützenden Hammerschlägen über

Holzstücke in ihre Sitze zu bekommen.

Zunächst

wurden die neuen Lager eingesetzt: Dazu habe ich die Lagersitze und umliegenden

Gehäuseteile mit dem Heißluftfön erwärmt, während die Lager sich noch in der

Tiefkühltruhe tummelten. Mit dieser Methode hatte ich überhaupt keine Schwierigkeiten,

die Lager von Hand und mit einigen leichten unterstützenden Hammerschlägen über

Holzstücke in ihre Sitze zu bekommen.

Um

jetzt die Kurbelwelle wieder in den Motor einzubauen, braucht es zunächst ein

spezielles Werkzeug, eine Einziehspindel. Die habe ich mir vom Metallbauer machen

lassen: Eine Distanzhülse aus Alu sitzt auf dem inneren Ring des kupplungsseitigen

Kugellagers und ein gedrehtes Gewinde greift an Stelle der Kupplungsmutter an.

Auf der anderen Seite des Gewindes (2.Teil von links) schaut dann ein M12er

Bolzen heraus, an dem greift die Mutter links an, die sich über die Unterlegscheibe

(2.von rechts) an der Distanzhülse abstützt. All das aus hartem Stahl. Mit der

Mutter links wird die KW über den Bolzen ins Kugellager eingezogen, ohne daß

sich dabei eine radiale Belastung des Kugellagers ergibt…

Um

jetzt die Kurbelwelle wieder in den Motor einzubauen, braucht es zunächst ein

spezielles Werkzeug, eine Einziehspindel. Die habe ich mir vom Metallbauer machen

lassen: Eine Distanzhülse aus Alu sitzt auf dem inneren Ring des kupplungsseitigen

Kugellagers und ein gedrehtes Gewinde greift an Stelle der Kupplungsmutter an.

Auf der anderen Seite des Gewindes (2.Teil von links) schaut dann ein M12er

Bolzen heraus, an dem greift die Mutter links an, die sich über die Unterlegscheibe

(2.von rechts) an der Distanzhülse abstützt. All das aus hartem Stahl. Mit der

Mutter links wird die KW über den Bolzen ins Kugellager eingezogen, ohne daß

sich dabei eine radiale Belastung des Kugellagers ergibt…

Danach

wird die neue Kurbelwelle zum Einbau vorbereitet. Dazu muß

als erstes die innere Schale des (lüfterseitigen) Walzenlagers auf die Kurbelwelle aufgeschrumpft

werden. Die Kurbelwelle kommt in die Tiefkühltruhe, die Lagerschale wird mit

dem Fön schön heißgemacht und dann aufgezogen. Dazu habe ich mir die Distanzhülse

von der Einziehspindel und einen Hammer zurechtgelegt, um die Lagerschale in

jedem Fall sicher in ihren Sitz zu bringen. Um das sich dann ergebende Kippmoment

auf die Kurbelwangen zu vermeiden, wurden die mit zwei gegenseitig eingesetzten

Hartholzkeilen abgestützt. Das hat dann auch alles

gut funktioniert. Man sieht noch recht gut den Kälte-Reif auf den Kurbelwangen…

Danach

wird die neue Kurbelwelle zum Einbau vorbereitet. Dazu muß

als erstes die innere Schale des (lüfterseitigen) Walzenlagers auf die Kurbelwelle aufgeschrumpft

werden. Die Kurbelwelle kommt in die Tiefkühltruhe, die Lagerschale wird mit

dem Fön schön heißgemacht und dann aufgezogen. Dazu habe ich mir die Distanzhülse

von der Einziehspindel und einen Hammer zurechtgelegt, um die Lagerschale in

jedem Fall sicher in ihren Sitz zu bringen. Um das sich dann ergebende Kippmoment

auf die Kurbelwangen zu vermeiden, wurden die mit zwei gegenseitig eingesetzten

Hartholzkeilen abgestützt. Das hat dann auch alles

gut funktioniert. Man sieht noch recht gut den Kälte-Reif auf den Kurbelwangen…

Dann

wird die kupplungsseitige Motorhälfte flachgelegt und die Einziehspindel wird

angesetzt. Dabei muß man darauf achtgeben, daß

der Einzug auch wirklich bis zum Anschlag erfolgt. Ich hatte erst zu wenig angezogen

und bemerkte den Fehler erst, als ich die andere Gehäusehälfte

ansetzte und merkte, daß da „Luft“ war…

Dann

wird die kupplungsseitige Motorhälfte flachgelegt und die Einziehspindel wird

angesetzt. Dabei muß man darauf achtgeben, daß

der Einzug auch wirklich bis zum Anschlag erfolgt. Ich hatte erst zu wenig angezogen

und bemerkte den Fehler erst, als ich die andere Gehäusehälfte

ansetzte und merkte, daß da „Luft“ war…

Hier

sieht man nochmal recht gut, wie die Einziehspindel arbeitet.

Hier

sieht man nochmal recht gut, wie die Einziehspindel arbeitet.

Als

nächstes wird der Zusammenbau des Gehäuses vorbereitet. Dazu werden als erstes

die hinter der Vorgelegewelle versteckten Bolzen eingesetzt.

Hier sieht man den oberen rechts über dem Primär-Antriebs-Gegenzahnrad. Dann

kann die kupplungsseitige Gehäusehälfte wieder in die Halterung eingespannt

werden.

Als

nächstes wird der Zusammenbau des Gehäuses vorbereitet. Dazu werden als erstes

die hinter der Vorgelegewelle versteckten Bolzen eingesetzt.

Hier sieht man den oberen rechts über dem Primär-Antriebs-Gegenzahnrad. Dann

kann die kupplungsseitige Gehäusehälfte wieder in die Halterung eingespannt

werden.

Als nächstes habe ich in beiden Gehäusehälften die Wellendichtungen mit sanftem Druck eingesetzt. Dabei weisen die Federringe jeweils ins Kurbelgehäuse hinein.

Jetzt kann das Vorgelege eingefädelt werden - und auch die Schaltung findet

in der Lüfterseite ihren Platz im Walzenlager.

Danach habe ich die neue Gehäusedichtung vorbereitet und mit „Curil-T“ aufgeklebt. Nach einigem Ablüften dann die Gehäuseteile zusammengefügt, wobei sich die Paßhülsen und ein Gummihammer als hilfreich erweisen. Wenn man mit Geduld und ohne Gewalt zu Werke geht, sollte das keine Probleme machen…

Ist das erledigt, kann die Schaltbox montiert werden. Dazu muß das Getriebe im Leerlauf sein, was man ja schnell durch Drehen der KW einerseits und Hin-und Herschieben der Schaltstangen andererseits herausfindet. Wenn kein Kraftschluß, dann Leerlauf. Das war der einfache Teil…

Jetzt

die Schaltbox in den Leerlauf bringen; auch das ist einfach und findet statt,

wenn die Schaltklauen nicht im Eingriff mit dem Schaltgestänge sind. Dann werden

die Gleitsteine in der gezeigten Lage mit Fett im Schaltgestänge fixiert, auch

das ist noch einfach…

Jetzt

die Schaltbox in den Leerlauf bringen; auch das ist einfach und findet statt,

wenn die Schaltklauen nicht im Eingriff mit dem Schaltgestänge sind. Dann werden

die Gleitsteine in der gezeigten Lage mit Fett im Schaltgestänge fixiert, auch

das ist noch einfach…

SCHWIERIG ist das Einfädeln der Schaltbox mit den aufgesetzten Gleitsteinen in die Aufnehmer der Schaltstangen, wenn man es in Original-Leerlaufstellung der Schaltstangen versucht… ABER wenn man die Schaltstangen unter Wahrung ihres Leerlauf-Abstands soweit als möglich aus dem Gehäuse rauszieht, läßt sich das Einfädeln von hinten nach vorne recht einfach besorgen. Danach drückt man die Schaltbox zum Gehäuse hin und die Sache ist ausgestanden. Scheiße nur, wenn man vorher vergessen hat, die Dichtung aufzusetzen. Dann ist eine Ehrenrunde fällig…

Der Rest ist einfach:

Als nächstes wird der Primärantrieb montiert, dann die Kupplung wieder aufgesetzt

und mit angesetztem Feststeller mit 200Nm angeknallt.

VORHER dran denken, den Mitnehmer-Keil in die Nut einzuklöpfeln.

Ebenso dann den Keil fürs Polrad.

Zur Kupplung schickte mir der Gerd folgenden wichtigen Hinweis:

"Die Kupplung muss vor Wiedereinbau zerlegt werden um die 3 Federringe die im inneren Sitzen wieder zu plazieren. Beim ausdrehen der Schrauben um die Ziehstifte anzusetzen fallen die gerne nach unten weg. Daher zerlegt man die Kupplung positioniert die Ringe und montiert die Kupplung wieder. Um die Kupplung zu zerlegen braucht man eine Schraube mit Scheibe um die Kupplung zu spannen, dann kann man den Ring auf der Rückseite entnehmen und die Kupplung auseinandernehmen."

Bei mir hatte es auch so geklappt, aber aufs Glück sollte man sich nicht

verlassen...

Dann die hintere Lüfterführung anschrauben. Der Feststeller

bleibt montiert, dann kriegt das Polrad nach Montage der Zündungsgrundplatte

seine 60Nm mit.

Das Differential wird wieder angesetzt und frisch abgedichtet, hier muß man nur auf funktionierende Rückwärtsgang-Umschaltung achten. Ergibt sich logisch, sollte kein Problem sein.

Danach

Zylinder und Kolben. Letzterer zuerst: Die richtige Einbaulage ergibt sich aus

der Marke auf dem Kolben, die zum Auslaß weisen muß. Das Einziehen des Kolbenbolzens ist mit der umgekehrt

angesetzten Ausdrückvorrichtung keine Affäre.

Danach

Zylinder und Kolben. Letzterer zuerst: Die richtige Einbaulage ergibt sich aus

der Marke auf dem Kolben, die zum Auslaß weisen muß. Das Einziehen des Kolbenbolzens ist mit der umgekehrt

angesetzten Ausdrückvorrichtung keine Affäre.

Dann der Zylinder. Hier an einer neue Fußdichtung und mit Curil-T nicht sparen. Ich durfte das nochmal aufmachen, weil ich meinte, die alte sei „ja noch gut“ gewesen. Was ich mit unerklärlichem Leistungsmangel bezahlte, bis ich draufkam…

Das Einfädeln der Kolbenringe in den Zylinder ist ohne Kolbenringzange etwas

holprig, aber wenn ich es mit „welken Greisenhänden“ hinbekam, sollte es Anderen

auch gelingen.

Hier habe ich einen Tip von Gerd weiter zu geben,

der mich darauf hingewiesen hat, daß es zur Vermeidung

von Kolbenfressern nützlich ist, vor Aufsetzen des Kopfs und Anziehen der Zylinderkopfschrauben

den Kolben im Zylinder mehrfach durchzudrehen. Dann passen sich deren Lage und

die künftigen Laufflächen gut aneinander an.

Anschließend

Dynastarter aufgesetzt, Keilriemen aufgezogen, alles

fertig montiert und wieder eingebaut. Wobei der Anschluß

der Gelenkwellen an die Hardyscheiben weiß Gott ein eindeutig schwereres Geschäft

ist als deren Ausbau…

Anschließend

Dynastarter aufgesetzt, Keilriemen aufgezogen, alles

fertig montiert und wieder eingebaut. Wobei der Anschluß

der Gelenkwellen an die Hardyscheiben weiß Gott ein eindeutig schwereres Geschäft

ist als deren Ausbau…

Dabei haben sich Flaschenzug und Rangierheber wieder als sehr hilfreich erwiesen.

Bevor

ich den Motor in Betrieb genommen habe, mußte ich

noch dem Umstand Rechnung tragen, daß es etwas brauchen

dürfte, bis die Ölpumpe fördert. Also habe ich den Tank vorsichtshalber mit

3 l Gemisch befüllt und die Frischöl-Zuleitung mit

der Spritze aufgefüllt.

Bevor

ich den Motor in Betrieb genommen habe, mußte ich

noch dem Umstand Rechnung tragen, daß es etwas brauchen

dürfte, bis die Ölpumpe fördert. Also habe ich den Tank vorsichtshalber mit

3 l Gemisch befüllt und die Frischöl-Zuleitung mit

der Spritze aufgefüllt.

Ach ja - und daran denken, das Getriebe wieder mit Öl zu versorgen...

Und

am Ende ist die kleine Karre tatsächlich auf ersten Anhieb angesprungen und

aus eigener Kraft aus der Garage gekrochen. Und hat sich neben dem anderen betagten

Produkt aus dem Hause PIAGGIO postiert.

Und

am Ende ist die kleine Karre tatsächlich auf ersten Anhieb angesprungen und

aus eigener Kraft aus der Garage gekrochen. Und hat sich neben dem anderen betagten

Produkt aus dem Hause PIAGGIO postiert.

Und fährt…